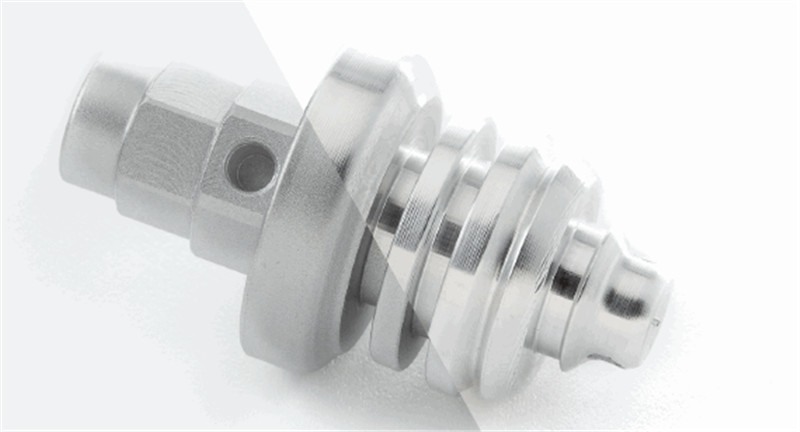

La estabilidad, fiabilidad y viabilidad de las piezas mecanizadas pueden reflejarse en la precisión de la superficie y la calidad de las piezas mecanizadas. Hay muchas formas de extender piezas, pero la más importante es mejorar la precisión del mecanizado y la calidad de la superficie de la pieza durante el mecanizado de piezas mecánicas.

La influencia y efecto del tratamiento superficial de las piezas en las piezas.

Primero, puede afectar la resistencia a la fatiga de las piezas; en segundo lugar, puede afectar la resistencia a la corrosión de las piezas; en tercer lugar, puede tener un cierto impacto en la resistencia al desgaste de las piezas y, finalmente, tiene un impacto en la resistencia rígida al contacto de las piezas. Por lo tanto, debemos controlar y controlar estrictamente la calidad de procesamiento de las piezas durante el procesamiento de las piezas. El pulido y el esmerilado son los métodos más utilizados para el acabado superficial de piezas.

Hay algunas funciones principales de acabado de superficies en piezas mecanizadas.

1) Puede reducir eficazmente la rugosidad de la superficie durante el procesamiento de piezas;

2) Puede garantizar eficazmente la eliminación o reducción de defectos superficiales en el procesamiento de piezas;

3) Puede mejorar eficazmente el rendimiento y la calidad de precisión de la superficie de las piezas;

4) Puede mejorar en gran medida las propiedades físicas de las piezas después del procesamiento;

5) Capaz de equilibrar el estrés de procesamiento generado durante el procesamiento de piezas;

6) Puede mejorar eficazmente el acabado y la limpieza de la superficie procesada de la pieza. Además, también puede ser de gran ayuda para el trabajo de ensamblaje después de que se procesan las piezas, y se mejora el proceso general de ensamblaje de las piezas.

Los principales métodos de acabado de superficies para el mecanizado de piezas.

Los procesos de acabado secundario incluyen principalmente los siguientes métodos: rectificado de precisión; molienda; pulido y pulido electroquímico. Los siguientes son un análisis y una descripción sencillos de cada método de procesamiento.

2.1 Rectificado de precisión

El rectificado es el más utilizado en el procesamiento de piezas. En la actualidad, casi todas las piezas y materiales se pueden procesar mediante métodos de procesamiento de molienda, lo que puede garantizar la precisión del procesamiento y la calidad del procesamiento de las piezas en la mayor medida posible. Sin embargo, debe tenerse en cuenta que, aunque el rectificado de precisión tiene muchas ventajas, su baja eficiencia de procesamiento todavía dificulta el desarrollo posterior de la tecnología de procesamiento de rectificado estático. Debido a que el procesamiento de molienda de precisión requiere el procesamiento de partículas finas, se generarán temperaturas de procesamiento muy altas durante el procesamiento, lo que provocará algunas condiciones indeseables en las piezas procesadas bajo la acción de altas temperaturas, siendo la más significativa el metal interno La estructura metalográfica es propensa cambiar a altas temperaturas, lo que puede conducir al endurecimiento del mecanizado. Debido a la alta temperatura en el proceso de mecanizado, también puede afectar el tratamiento térmico posterior y el temple de las piezas. La manifestación más obvia es que aparecerá una cierta cantidad de superficie en la superficie de las piezas después del rectificado de precisión. La superficie está quemada o agrietada. Por lo tanto, en el procesamiento de piezas, es necesario seleccionar cuidadosamente la tecnología de procesamiento de molienda silenciosa y realizar los preparativos correspondientes con anticipación.

2.2 Molienda

En el proceso de acabado, la tecnología del proceso de molienda consiste principalmente en procesar los materiales procesados a través de las herramientas de procesamiento y molienda correspondientes. Este tipo de procesamiento es un tipo de microprocesamiento, que puede garantizar efectivamente la precisión del procesamiento y la calidad de procesamiento de la superficie procesada de la pieza. La principal desventaja del proceso de molienda es que la velocidad de procesamiento es demasiado baja durante el proceso de molienda y el tiempo de procesamiento utilizado es más largo, lo que tiene un cierto impacto en la eficiencia del procesamiento.

2.3 Pulido

El pulido es el uso de granos abrasivos finos y herramientas blandas para procesar la superficie de la pieza de trabajo. Es un método de acabado de superficies sencillo, rápido y económico. Su objetivo principal es eliminar los rastros de procesamiento del proceso anterior y mejorar la rugosidad de la superficie de la pieza de trabajo. Haga que la pieza de trabajo tenga una superficie lisa y brillante. La diferencia entre el pulido y el pulido tradicionales está en las herramientas y los efectos. La herramienta de pulido utilizada para pulir es dura, lo que no solo puede reducir la rugosidad de la superficie, sino que también mejora la precisión, mientras que la herramienta utilizada para pulir es suave, lo que reduce principalmente La rugosidad de la superficie de la pieza de trabajo no mejora la precisión del mecanizado, y a veces incluso reduce o destruye la precisión geométrica.

2.4 El pulido electroquímico

El procesamiento de pulido electroquímico es un tipo de procesamiento de acabado en la superficie de la pieza de trabajo que utiliza métodos electroquímicos. Utiliza directamente la reacción de oxidación-reducción que se produce en la superficie del metal para eliminar los puntos altos microscópicos que deja el procesamiento de corte de la superficie del metal para reducir un poco la rugosidad de la superficie.

Encuentre más métodos de tratamiento de superficies